Hvilke faktorer påvirker behandlingstiden og effektiviteten til CNC EDM die synkende maskiner?

2024.09.17

2024.09.17

Bransjyheter

Bransjyheter

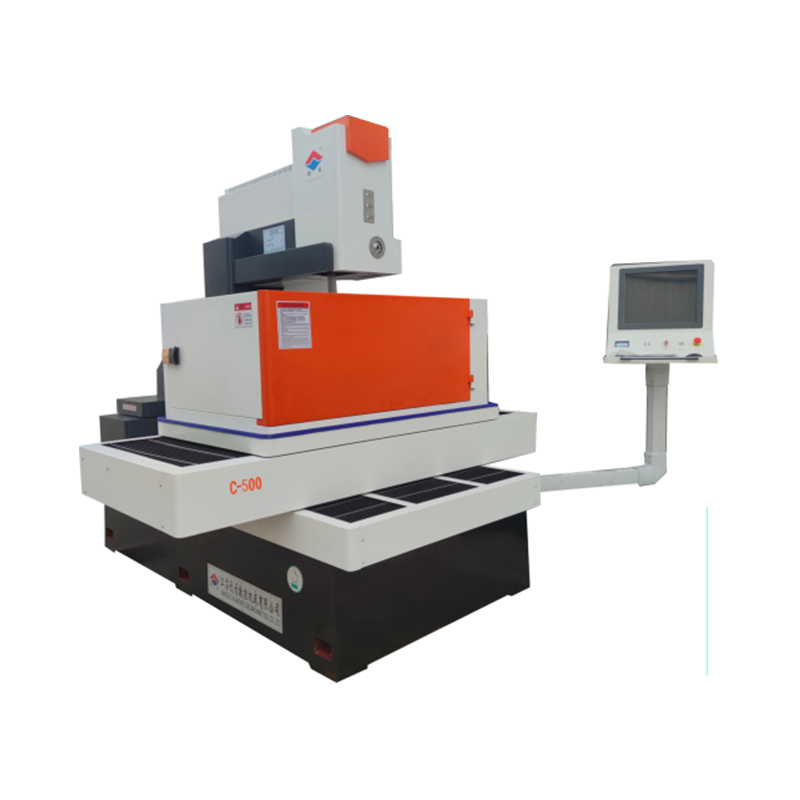

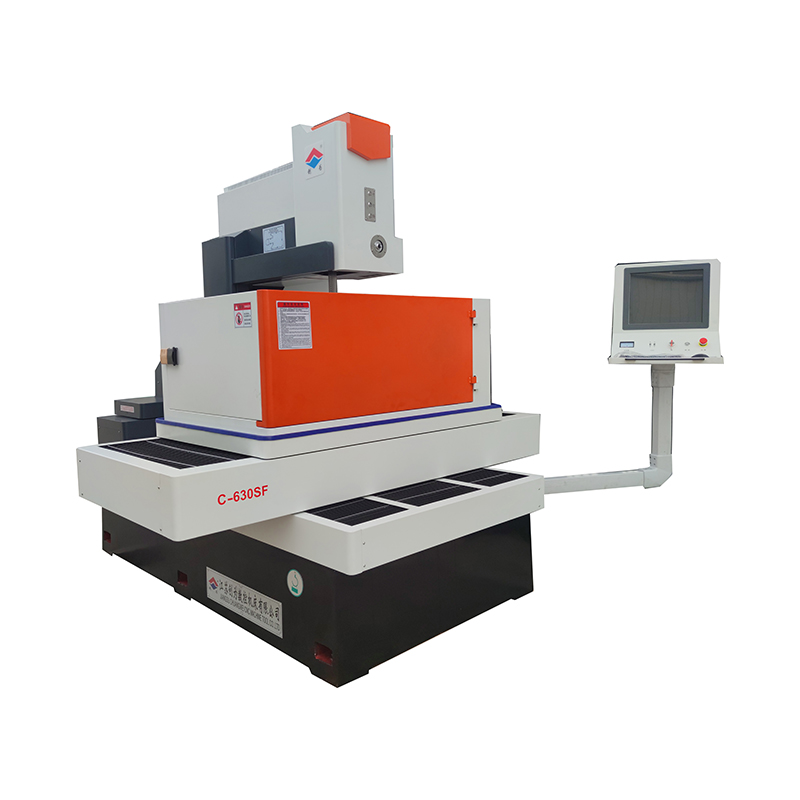

Behandlingstid og effektivitet av CNC EDM (elektrisk utladningsbehandling) Die Sinking Machines påvirkes av flere faktorer relatert til maskinparametere, materialegenskaper, elektrodeutforming og driftspraksis. Å forstå disse faktorene er avgjørende for å optimalisere maskineringsprosesser, forbedre produktiviteten og oppnå ønskede resultater. Her er nøkkelfaktorene som påvirker behandlingstiden og effektiviteten til CNC EDM die Sinking Machines:

Elektrodemateriale og design: Materiale: Ulike elektrodematerialer (f.eks. Kobber, grafitt, wolframkobber) har varierende slitasjehastighet og konduktivitet. Grafitt har for eksempel lavere slitasjehastigheter, men kan kreve mer presise maskineringsforhold sammenlignet med kobber.

Elektrode slitasje: Høy elektrode slitasje kan føre til dimensjons unøyaktigheter og krever hyppig elektrodeutskiftning eller re-maskinering, noe som påvirker behandlingstiden. Elektrodegeometri: Design, størrelse og form på elektroden påvirker området som blir maskinert og MRR. Komplekse eller fine-funksjonselektroder kan kreve lengre prosesseringstider på grunn av behovet for presis kontroll og langsommere maskineringshastigheter. Multi-elektrodestrategi: Å bruke flere elektroder med forskjellige geometrier (groving, semifinishing og etterbehandling av elektroder) kan optimalisere prosesseringstidene og forbedre effektiviteten ved å tilpasse maskineringsstrategien til hver fase av prosessen.

Arbeidsstykke materialegenskaper: Materialtype: Hardere og tøffere materialer (f.eks. Herdet stål, wolframkarbid) krever lengre prosesseringstider på grunn av lavere MRR og økt verktøyslitasje. Mykere materialer kan maskinere raskere, men kan kreve nøye kontroll for å unngå overdreven elektrode slitasje. Materiell ledningsevne: Materialer med høyere elektrisk ledningsevne kan føre til raskere EDM -prosesser, mens materialer med lavere ledningsevne kan redusere prosessen. Materiell tykkelse og kompleksitet: tykkere og mer komplekse arbeidsstykker krever lengre prosesseringstider, spesielt når intrikate funksjoner er involvert.

Dielektrisk væske og skyllingsforhold: Dielektrisk type og kvalitet: typen (f.eks. Kerafin, avionisert vann) og kvaliteten på dielektrisk væske påvirker gapstabiliteten, fjerning av rusk og gnistkonsistens. Forurenset eller nedbrutt dielektrisk væske kan forårsake uberegnelige utslipp og tregere maskinering. Spyssing Effektivitet: Riktig spyling av rusk fra gnistgapet er avgjørende for å opprettholde stabile maskineringsforhold. Mangelfull spyling kan føre til lysbue, kortslutning eller dårlig overflatekvalitet, som kan utvide behandlingstidene.

Maskineringsstrategi: Groving, semifinishing og etterbehandling: Effektive maskineringsstrategier innebærer å bruke grov pasninger for høy MRR og etterbehandlingskort for å oppnå ønsket overflatebehandling. Tidsfordelingen mellom disse pasningene påvirker den totale prosesseringstiden. TOOL PATH Optimalisering: Optimalisering av verktøyveier og tilnærmingsvinkler kan minimere ikke-produktiv tid og forbedre den generelle maskineringseffektiviteten. Tilpasningskontroll: Moderne CNC EDM die Sinking Machines har ofte tilpasningsdyktige kontrollsystemer som automatisk justerer parametere i sanntid for å optimalisere MRR og SUPPEATIVE FULL-systemer som automatisk må til å optimalisere for å optimalisere MRR og overflate.

Maskintilstand og stabilitet: Maskinstivhet og stabilitet: Den mekaniske stabiliteten og stivheten til EDM -maskinens påvirkning Presisjon og konsistens. Maskiner av høy kvalitet med stabile mekaniske strukturer kan fungere i høyere hastigheter uten å ofre nøyaktighet, og redusere behandlingstiden. Servomotorisk respons og kontrollsystem: Kvaliteten på maskinens servomotoriske og kontrollsystem bestemmer hvor raskt og nøyaktig det kan svare på endringer i maskineringsforhold, noe som påvirker effektiviteten.

Temperatur og miljømessige faktorer: Termisk stabilitet: Temperatursvingninger i verkstedet kan påvirke maskinens nøyaktighet og dielektriske væskeegenskaper, påvirke maskineringsstabilitet og effektivitet. Ambientforhold: Rene og kontrollerte miljøer reduserer risikoen for forurensning og opprettholder maskinen og dielektrisk væske i optimal tilstand, bidrar til å konsistent maskinering.

Optimalisering av faktorene som påvirker behandlingstiden og effektiviteten til CNC EDM die synkende maskiner innebærer en omfattende forståelse av elektriske parametere, elektrode- og arbeidsstykkegenskaper, dielektriske forhold, maskineringsstrategier og operatørekspertise. Ved å balansere disse faktorene kan produsenter oppnå de ønskede maskineringsresultatene mens de minimerer behandlingstiden og maksimerer den generelle effektiviteten.