Høyhastighets trådskjæring: Revolusjonerer presisjon i produksjonen

2024.12.06

2024.12.06

Bransjyheter

Bransjyheter

I den moderne verden av produksjon er presisjon og effektivitet avgjørende. Fra luftfartskomponenter til bildeler, etterspørselen etter høy kvalitet, nøyaktig formede produkter øker. En av de mest avanserte teknikkene som oppfyller disse kravene er høyhastighets trådskjæring. Denne metoden har revolusjonert måten intrikate deler produseres, og tilbyr enestående presisjon og hastighet i bransjer som elektronikk, bilindustri og verktøymaking.

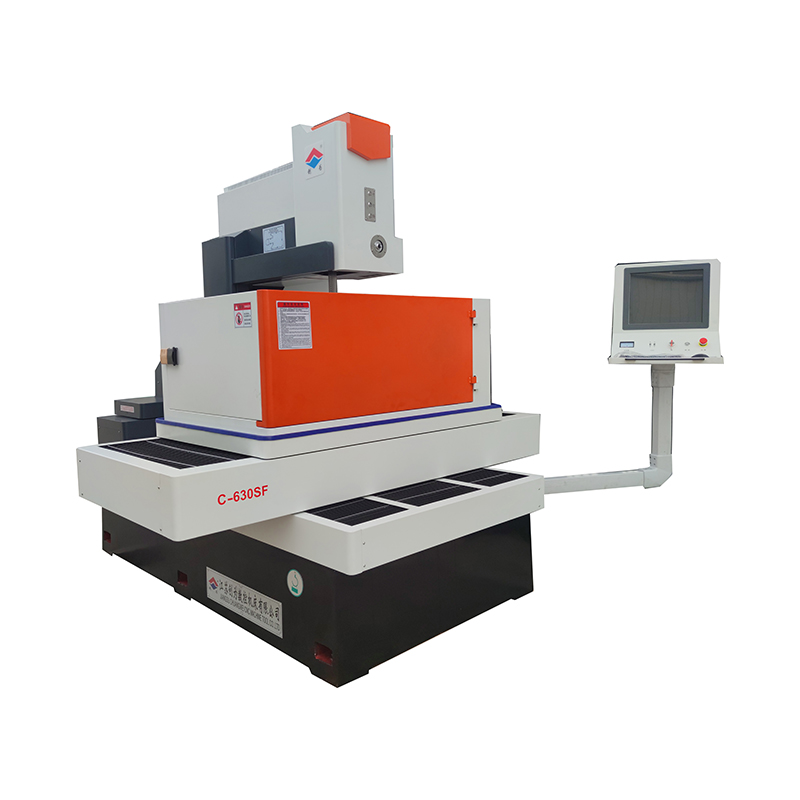

Materialet som skal kuttes blir plassert i en tank fylt med en dielektrisk væske (vanligvis avionisert vann), som tjener til å avkjøle arbeidsstykket og fjerne rusk. En tynn messingtråd er montert på maskinen og beveger seg kontinuerlig gjennom arbeidsstykket når det styres av et datastyrt system.

Ledningen er ladet med en elektrisk strøm som får den til å tømme gnister når den passerer gjennom materialet. Disse gnistene genererer intens varme, og får materialet til å smelte og fordampe ved kontaktpunktet. Det smeltede materialet blir deretter skyllet bort av den dielektriske væsken, og etterlater et rent, presist snitt.

Ledningens bevegelse styres av et CNC (Computer Numerical Control) -system, som gir mulighet for svært nøyaktige, komplekse kutt. Ledningen beveger seg kontinuerlig langs den programmerte banen og skjærer gjennom materiallaget for lag. Hastigheten og presisjonen på ledningen justeres i sanntid for å sikre optimale skjæreforhold, minimere slitasje på ledningen og forbedre skjæreprosessens effektivitet.

Resultatet er et rent snitt med minimale burrs og overflate -ufullkommenheter. Fordi prosessen genererer lite varme, opplever materialet minimal termisk forvrengning, og sikrer at den siste delen opprettholder sine ønskede egenskaper og nøyaktighet.

Høyhastighets trådskjæring er en allsidig prosess som brukes i et bredt spekter av bransjer. Noen av dens primære applikasjoner inkluderer:

Industrier som krever ekstremt presise deler, for eksempel romfart og forsvar, er avhengige av trådskjæring. Høyhastighets trådskjæring kan lage komponenter med komplekse geometrier, for eksempel turbinblader, motordeler og intrikate mugghulrom.

Wire EDM er essensielt for å lage matvarer, muggsopp og skjæreverktøy. Evnen til å kutte harde metaller som verktøystål og karbid med høy presisjon gjør denne metoden uunnværlig for å produsere verktøy som brukes i andre produksjonsprosesser.

Bilindustrien bruker trådskjæring for å produsere komplekse motordeler, transmisjonskomponenter og elektriske kontakter. Tilsvarende drar elektronikksektoren fordel av trådskjæring når du lager delikate komponenter som kretskort, kontakter og sensorer.

Høyhastighets trådskjæring brukes også til å lage presisjonsdeler for medisinsk industri. Komponenter som kirurgiske instrumenter, implantater og diagnostiske enheter krever høy nøyaktighet og rene kanter som lednings EDM gir.

En av de viktigste fordelene med høyhastighets trådskjæring er dens evne til å produsere utrolig nøyaktige og intrikate deler. Presisjonen oppnådd med trådskjæring er langt bedre enn tradisjonelle maskineringsmetoder, noe som gjør den ideell for komponenter som krever stramme toleranser.

Siden trådskjæring produserer lite varme, blir materialets egenskaper stort sett ikke påvirket av termisk forvrengning. Dette resulterer i et renere, mer konsistent kutt, noe som reduserer behovet for ytterligere etterbehandling.

Høyhastighets trådskjæring kan brukes til å kutte et bredt spekter av elektrisk ledende materialer, inkludert harde metaller, legeringer og til og med eksotiske materialer som titan. Denne allsidigheten gjør at den kan brukes på tvers av forskjellige bransjer som omhandler tøffe materialer.

Ledningskutt kan produsere deler med komplekse, detaljerte former som ville være vanskelig eller umulig å oppnå ved hjelp av tradisjonelle metoder. Maskinens presisjon lar den kutte intrikate funksjoner som skarpe hjørner, tynne vegger og dype lommer, alt sammen med høy nøyaktighet.

I motsetning til konvensjonelle maskineringsmetoder, som er avhengige av fysiske skjæreverktøy som slites ned over tid, bruker høyhastighetsledningsledning en kontinuerlig ledning. Dette resulterer i lavere verktøyslitasje, sjeldnere vedlikehold og mer konsistente resultater gjennom hele produksjonsprosessen.