Høyhastighets trådskjæring: Revolusjonerer presisjon og effektivitet i produksjonen

2024.11.14

2024.11.14

Bransjyheter

Bransjyheter

I verden av moderne produksjon er presisjon og effektivitet avgjørende. Ettersom bransjer fortsetter å kreve raskere produksjonstid og mer intrikate design, har teknologier som høyhastighets trådskjæring fremstått som kritiske verktøy for å nå disse målene. Denne avanserte metoden for å kutte materialer er ikke bare raskere enn tradisjonelle metoder, men tilbyr også enestående presisjon, noe som gjør det uunnværlig for et bredt spekter av applikasjoner innen luftfart, bilindustri, elektronikk og medisinsk utstyr.

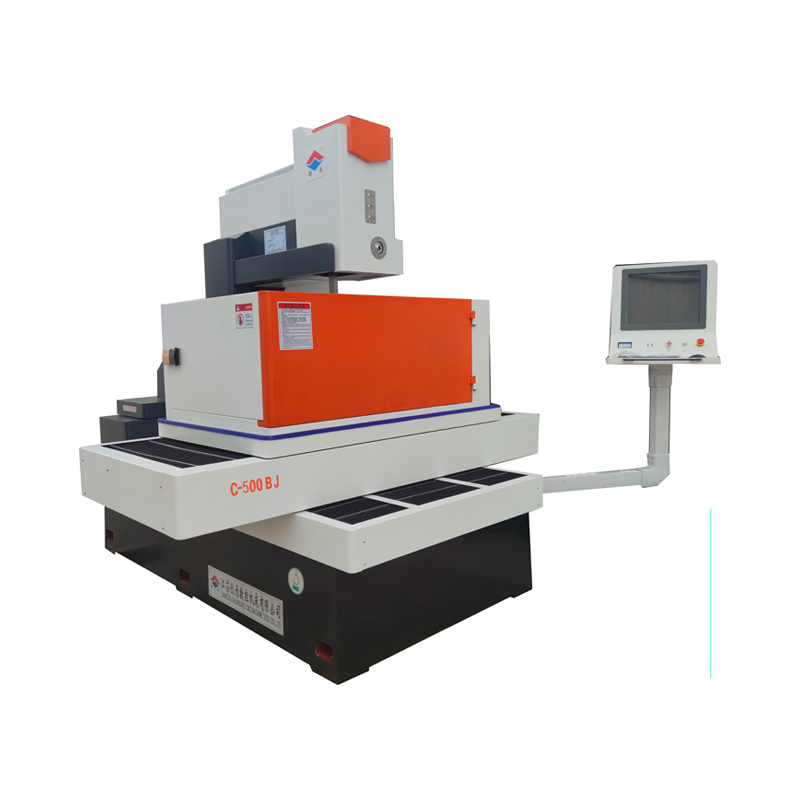

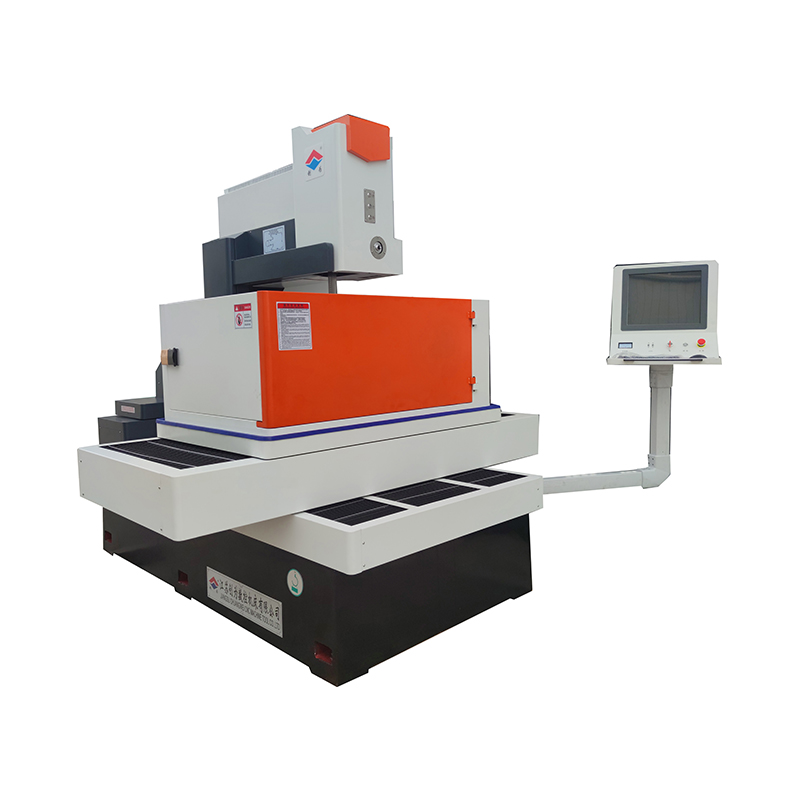

Høyhastighets trådskjæring , også kjent som Wire Electrical Dislading Machining (WEDM), er en produksjonsprosess som bruker en kontinuerlig bevegelig ledning som en elektrode for å skjære gjennom ledende materialer, for eksempel metaller og legeringer. I motsetning til tradisjonelle mekaniske kuttemetoder, bruker WEDM elektriske utslipp for å erodere materialet på et veldig fint og kontrollert nivå. Ledningen er vanligvis laget av messing, kobber eller wolfram, og den blir konstant matet gjennom arbeidsstykket, mens de elektriske utslippene smelter bort materialet.

Prosessens høyhastighets natur refererer til rask fjerning av materiale, ofte oppnådd ved å bruke høyere strømmer, avanserte kontrollsystemer og optimaliserte innstillinger som forbedrer både hastigheten og nøyaktigheten til kuttene. Høyhastighets trådskjæring er spesielt effektivt når du arbeider med intrikate former, fine detaljer og herdede materialer, der tradisjonelle skjæremetoder kan kjempe for å opprettholde presisjon eller hastighet.

Høyhastighetsledningsprosessen er basert på prinsippet om elektrisk utladning. Her er en forenklet oversikt over hvordan det fungerer:

Arbeidsstykket, typisk et metall eller legering, er nedsenket i en dielektrisk væske (ofte avionisert vann). Wire -elektroden er plassert over arbeidsstykket, vanligvis på et sett med bevegelige guider eller remskiver.

En høyfrekvent elektrisk puls føres gjennom ledningen, som skaper en serie gnister som eroderer materialet. Disse gnistene genereres mellom trådelektroden og arbeidsstykket på en kontrollert måte, og varmen fra utslippet fører til at små deler av arbeidsstykket fordamper.

Når ledningen beveger seg langs en programmert sti, kutter den kontinuerlig materialet, med den gnistinduserte erosjonen som fjerner materiallaget for lag. Den dielektriske væsken skyller bort rusk og varme, og sikrer at ledningen forblir kjølig og skjæreprosessen er presis.

Høyhastighets trådskjæremaskiner er utstyrt med Computer Numerical Control (CNC) -systemer som gir mulighet for svært nøyaktige og repeterbare bevegelser. Dette betyr at selv de mest komplekse formene og designene kan kuttes med høy grad av presisjon.

En av de viktigste fordelene med høyhastighets trådskjæring er dens eksepsjonelle presisjon. Metoden kan kutte komplekse former, intrikate konturer og fine detaljer med nøyaktighet på mikrometernivå. Dette gjør det ideelt for applikasjoner som krever høykvalitets, presise komponenter, for eksempel luftfartsdeler, medisinsk utstyr og intrikat elektronikk.

I motsetning til tradisjonelle skjæremetoder, som bruker mekanisk kraft på materialet, fungerer høyhastighets trådskjæring gjennom en ikke-kontaktprosess, noe som betyr at det ikke er noe fysisk trykk på materialet. Dette reduserer risikoen for forvrengning, skjevhet eller materiell stress, og sikrer at delikate eller tynnveggede komponenter ikke blir kompromittert.

Høyhastighets trådskjæring utmerker seg med å skjære harde materialer, inkludert varmebehandlede stål, titan og legeringer som er utfordrende å kutte ved hjelp av tradisjonelle metoder som fresing eller saging. Den høye temperaturen på de elektriske utslippene gjør at materialet kan eroderes uten å kreve den samme mekaniske kraften som kan forårsake skade på hardere materialer.

Denne metoden er allsidig, i stand til å kutte et bredt utvalg av materialer, inkludert metaller, legeringer og til og med noen ikke-metaller. Det er mye brukt i forskjellige bransjer som luftfart, bilindustri, muggfremstilling og presisjonsverktøyproduksjon. Enten det er for å produsere intrikate former, deler for fly eller komplekse komponenter for elektronikk, kan skjæring med høy hastighet håndtere et mangfoldig utvalg av oppgaver.

Som navnet antyder, er høyhastighets trådskjæring raskere enn tradisjonell tråd EDM, noe som gir raskere behandlingstid uten å ofre presisjon. Den kontinuerlige bevegelsen av ledningen og effektiviteten til den elektriske utladningsprosessen gjør at produsentene kan kutte deler på kortere tid, forbedre produktiviteten og redusere produksjonskostnadene. Traditionale skjæreverktøy slites ned over tid, noe som kan påvirke kvaliteten på det ferdige produktet. I høyhastighets trådskjæring, siden det ikke er fysisk kontakt med materialet (annet enn selve ledningen), er det ingen verktøyslitasje, reduserer driftsstans og behovet for verktøyutskiftninger.

Luftfartsindustrien krever den høyeste presisjon og evnen til å jobbe med tøffe, varmebestandige materialer. Høyhastighets trådskjæring brukes ofte til å lage intrikate deler for jetmotorer, turbinblader og strukturelle komponenter, og sikrer at de oppfyller strenge spesifikasjoner for både form og funksjon.

I bilindustrien, spesielt for presisjonsdeler som motorkomponenter, gir og muggsopp, gir høyhastighets trådskjæring en effektiv måte å lage komplekse geometrier og presise funksjoner. Evnen til å kutte herdede stål og legeringer er avgjørende for å produsere deler som tåler miljøer med høy ytelse.